Análise FEA de Vasos de Pressão com o Simcenter 3D

- Alvaro Filho

- há 3 dias

- 4 min de leitura

Vasos de pressão são componentes importantes em diversas indústrias, como petroquímica, alimentícia farmacêutica, metalúrgica etc. Projetados para armazenar fluidos sob pressão, esses equipamentos devem suportar condições de altas de temperatura e pressão sem comprometer a segurança. Qualquer falha pode resultar em riscos graves, como vazamentos, explosões ou contaminação do ambiente. Abaixo estão algumas de suas principais funções:

Armazenar gases sob pressão, para que possam ter um maior peso num volume relativamente pequeno;

Acumulação intermediária de gases e líquidos, em sistemas onde é necessária essa função, entre as etapas de um mesmo processo ou mesmo entre processos diferenciados entre si;

Processamento de gases e líquidos, quando o processo de transformação exige que as condições sejam feitas sob pressão.

Além disso, vasos de pressão frequentemente operam sob ciclos de pressurização e despressurização, o que os torna suscetíveis a fadiga estrutural. Por isso, normas como ASME BPVC Section VIII e API 579-1/ASME FFS-1 estabelecem diretrizes para seu projeto, fabricação e análise numérica, para que haja proteção contra falhas devido a carregamentos contínuos.

Por isso, a aplicação de análise de elementos finitos (FEA, do inglês Finite Element Analysis) é essencial para garantir a integridade estrutural desses equipamentos antes da fabricação e durante sua operação.

Modelagem FEA

A análise de elementos finitos permite simular o comportamento de um vaso de pressão sob diferentes condições operacionais. Para este estudo, consideramos um vaso cilíndrico horizontal submetido a pressão interna e temperatura.

O processo de análise seguiu as seguintes etapas:

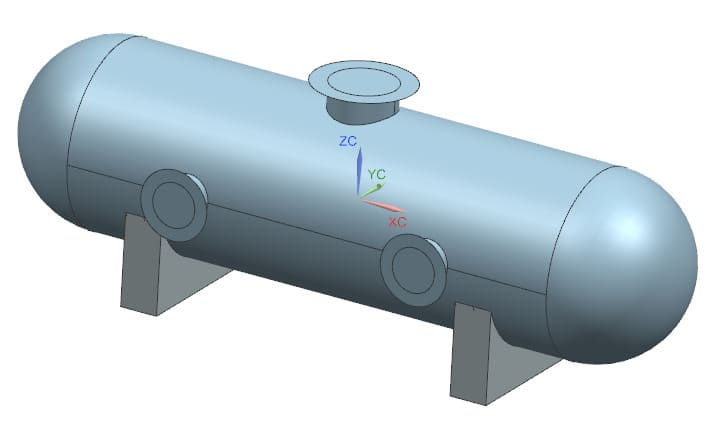

Definição do modelo CAD

O vaso de pressão foi modelado no software CAD Solid Edge da SIEMENS.

Imagem 1: Modelo sólido

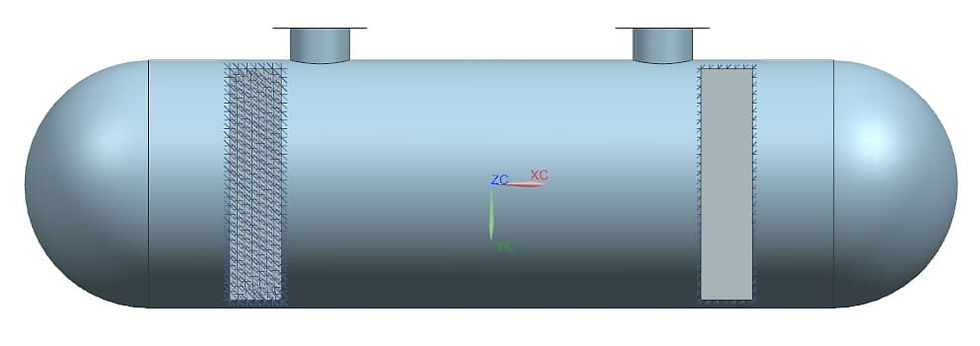

Imagem 2: Principais dimensões

Determinação das Propriedades dos Materiais

O material escolhido foi o aço ASTM-A516 Grau 70, amplamente utilizado na fabricação de vasos de pressão devido à sua resistência mecânica e tenacidade.

Limite de escoamento | 260 MPa |

Resistência à ruptura | 485 MPa |

Módulo Tangencial | 1460 MPa |

Módulo de Young | 200 GPa |

Coeficiente de Poisson | 0,3 |

Densidade | 7,80 g/cm³ |

Coeficiente de Expansão Térmica | 12x10-6 1/ºC |

Tabela de propriedades do ASTM-516-70

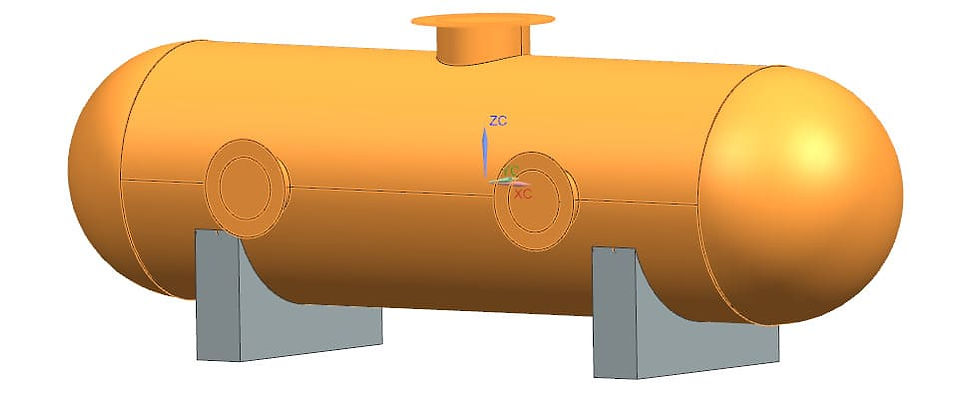

Transformação em modelo de casca (superfície)

Após a dimensioná-lo no Solid Edge, importamos ele ao Simcenter 3D, software de análise de elementos finitos (FEA) da SIEMENS, para transformá-lo em um modelo de casca para otimizar a análise e realizar simplificações na geometria. Devido à alta espessura das bases, elas foram mantidas como elementos sólidos.

Imagem 3: Modelo de casca

Geração da Malha

Uso de malhas 2D (CQUAD4) nas “superfícies” com refinamento baixo devido ao modelo simples e malha 3D (CTETRA4) nas bases.

Nas malhas 2D, especificamos as espessuras dos componentes no colector onde ficam as malhas, por isso é necessário um colector para cada espessura.

Imagem 4: Representação das malhas

Aplicação das condições de contorno e restrições

Restrição totalmente fixa na base esquerda e a da direita fixa somente para translação em Z.

Imagem 5: Restrições nas bases: (a) esquerda fixa e; (b) direita translação fixa em Z

Pressão interna

Pressão de 2 bar nas paredes e tubos.

Imagem 6: Representação da pressão

Temperatura

O objeto está a uma temperatura inicial de 20 ºC, com o corpo indo a 100 ºC (imagem 7) e a base indo 40 ºC (imagem 8) na simulação.

Imagem 7: Componentes a 100 ºC

Imagem 8: Componentes a 40 ºC

Execução da simulação usando o solver NASTRAN integrado ao Simcenter 3D

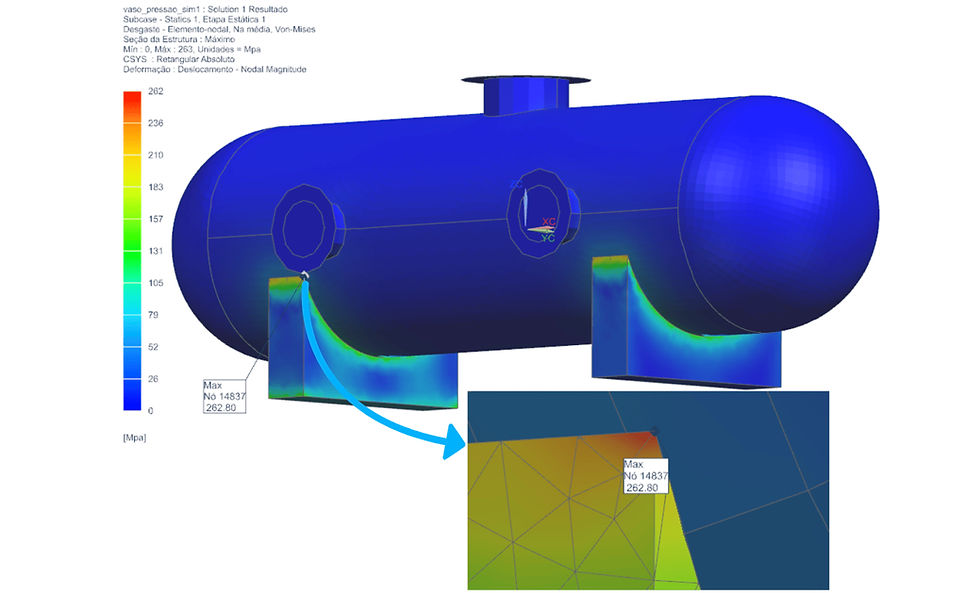

Resultados

Os resultados da análise mostram que o deslocamento máximo ocorre na extremidade direita do vaso de pressão, atingindo aproximadamente 0,78 mm, conforme mostrado na imagem 8. Pelo fato dele estar fixo na base esquerda, ele tende a deslocar para a direita, como mostra o comportamento da simulação. Essa deformação é relativamente pequena, indicando uma boa rigidez estrutural para as condições de carga aplicadas.

Imagem 9: Resultado dos deslocamentos

Já os resultados das tensões mostram que na base está ocorrendo a maior concentração de tensão com pico de 262,80 MPa (imagem 9) na junção com o corpo, o que é congruente pois é uma região de cantos vivos. Observa-se que é nessa região onde as tensões ultrapassam o limite de escoamento (260 MPa) do material, o que pode indicar risco de plastificação local.

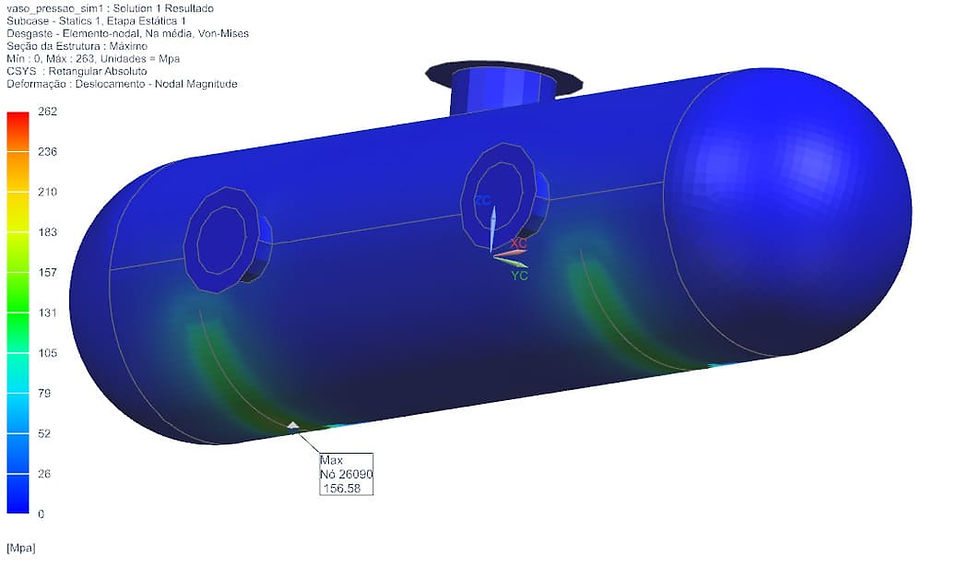

Já no corpo do vaso, a tensão máxima é 156,58 MPa na divisa com a base (imagem 10), demostrando que está a uma margem segura do limite de escoamento.

Imagem 10: Resultado das tensões

Imagem 11: Pico de tensão no corpo

Benefícios da Análise FEA para Vasos de Pressão

A utilização de FEA na engenharia de vasos de pressão traz diversas vantagens:

Redução de Custos: Minimiza a necessidade de testes experimentais caros e otimiza o uso de materiais.

Precisão na Análise Estrutural: Identifica pontos críticos e melhora o projeto antes da fabricação.

Maior Segurança: Permite prever falhas estruturais e atender normas rigorosas como ASME BPVC Section VIII e API 579-1/ASME FFS-1.

Otimização de Projetos: Possibilita ajustes estruturais para aumentar a vida útil do equipamento.

Projetos realizados com base no código ASME BPVC Section VIII Division 2 Part 5 (Design by analysis) podem ter redução de custos de materiais e de peso do equipamento devido ao seu menor rigor e por permitir maiores tensões admissíveis, em comparação com a Section VIII Division 1 que é mais conservadora. A ASME BPVC Section VIII Division 2 estabelece os seguintes critérios para prevenção de falhas:

Colapso Plástico - Avalia possíveis locais onde grandes falhas possam ocorrer.

Falha Localizada - Pequenas regiões que excedam os limites de resistência do material.

Flambagem - Causada por compressão axial ou vácuo em vasos de pressão.

Falha por Fadiga - Componentes submetidos a carregamentos cíclicos.

Todos esses requisitos e alterações durante a realização dos projetos, como mudança de espessuras e materiais, podem ser alcançados utilizando o Simcenter 3D de maneira simples.

Com essas vantagens, a análise FEA se torna uma ferramenta indispensável para engenheiros que buscam designs eficientes e seguros para vasos de pressão. A simulação computacional não apenas melhora a confiabilidade dos projetos, mas também agiliza processos de validação e certificação na indústria, tendo aprovação de normas como a ASME.

Quer garantir a integridade estrutural dos seus vasos de pressão, economizar em materiais e ainda estar em conformidade com normas rigorosas como a ASME BPVC? Agende uma reunião com a CAEXPERTS e descubra como a análise FEA pode elevar a segurança e eficiência dos seus projetos. Estamos prontos para transformar desafios complexos em soluções inteligentes e seguras!

WhatsApp: +55 (48) 98814-4798

E-mail: contato@caexperts.com.br

Коментарі